Los Cinco Principios Gen

Redacción The TPM Academy

En las plantas japonesas se emplean los cinco principios que se escriben con la palabra Gen. Estos principios ayudan a crear una forma de vida y trabajo, donde cada persona puede reflexionar sobre los pequeños detalles de su actividad, si se les presta atención pueden ser de gran valor para identificar grandes mejoras personales y organizativas.

Los principios Gen son:

- Gemba: Sitio de trabajo, entorno, lugar donde se realiza la acción.

- Genbutsu: Elemento o parte sobre la que se realiza un trabajo. Actividad que se realiza.

- Genjiten: En el momento exacto o actual en el que se realiza un trabajo concreto o actividad.

- Genri: Ley o principio que rige una cierta acción o fenómeno.

- Gensoku: Regla general de comportamiento de un fenómeno.

Estos principios son fundamentales para el trabajo de técnicos de mantenimiento, operarios de producción, ingenieros de proceso y otro personal que debe realizar estudios de situaciones anormales o pérdidas que ocurren en un planta. Son principios que crean una disciplina de actuación, especialmente cuando se deben recoger datos y hechos para el análisis de problemas.

Por ejemplo: si usted tiene un problema debe ir al “gemba” o lugar de trabajo para realizar las inspecciones necesarias. Debe observar cuidadosamente el “genbutsu” o pieza en la que se estaba trabajando cuando ocurrió el problema. Es necesario identificar el “genjiten” o momento exacto en el que ocurrió el problema. Más que identificar las causas, usted debe primero entender el “genri” y “gensoku” o leyes que producen el fenómeno. Si no se tienen esta información sería imposible identificar las causas profundas del problema y eliminar de raíz la situación anormal.

Prácticas de Mantenimiento Autónomo

Redacción The TPM Academy

El proceso operativo del mantenimiento autónomo se compone de varias actividades o prácticas creadas para cumplir propósitos específicos de mejora de los sistemas de trabajo. Las prácticas más utilizadas en las empresas que han implantado TPM con éxito son:

- Seguridad ante todo

- Control de las condiciones básicas del equipo

- Entrenamiento permanente

- Trabajo de alta colaboración

- Conversación como instrumento de trabajo

- Trabajo técnico y disciplinado

- Limpieza como medio de verificación del funcionamiento del

- Empleo de controles visuales

- Desarrollo de capacidad de observación.

- Mejora del conocimiento del equipo

- Sistema de información para el mantenimiento autónomo.

- Empleo de metodología específica para el análisis de problemas

- Diagnóstico y seguimiento de actividades

- Acciones ínter funcionales

Seguridad ante todo

El trabajo de mantenimiento autónomo exige medidas de seguridad elevadas. Para lograrlo, se deben realizar actividades de educación, entrenamiento, normas para el trabajo seguro, asignar los elementos de protección personal necesarios para los trabajos de limpieza e inspección, herramientas seguras y elementos de limpieza o detergentes que no produzcan efectos negativos en el individuo. Las acciones de seguridad que se emplean en este pilar son:

Mapas de seguridad.

Son documentos que le ayudan al operario a identificar las áreas o puntos de riesgo potencial de accidentes. Se puede preparar utilizando fotografías y marcando con flechas rojas los sitios críticos, con sus respectivas medidas de prevención. Otra práctica muy frecuente consiste en preparar un esquema del equipo y señalar con códigos de colores los diferentes tipos de riesgos potenciales que un trabajador se puede encontrar durante el trabajo de mantenimiento autónomo. La figura 8.1 presenta un formato típico utilizado para preparar un mapa de seguridad.

Lecciones de Un Punto (LUP).

Las lecciones de un punto se preparan para explicar la forma como el trabajador debe realizar un trabajo seguro. La figura 8.2 presenta un ejemplo de una lección de un punto utilizada para la formación de operarios.

Manuales de educación.

Algunas empresas preparan guías, listas y procedimientos detallados para realizar un trabajo en forma segura. Estas normas son estudiadas y analizadas en pequeños grupos y reuniones llamadas TBM (Tool Box Meeting) o sesiones de métodos de trabajo.

TPM y Aprendizaje Organizacional

Redacción The TPM Academy

En TPM el conocimiento se acumula a través de la práctica diaria de todos los pilares TPM y los procesos de apoyo directivos. Limpiar e inspeccionar equipos, estudiar y analizar el funcionamiento de procesos y dirigir el talento de las personas son ejemplos de actividades que se desarrollan dentro de los pilares TPM y que posibilitan aprender con la experiencia cotidiana. Todos estos conocimientos son utilizados para desarrollar acciones de mejora de la productividad de las operaciones del negocio. Los pilares TPM como Kobetsu Kaizen o Mejoras Enfocadas, por ejemplo, contribuyen a que las personas desarrollen su capacidad de análisis. Este pilar aporta metodologías científicas para identificar causas de problemas de averías, pérdidas, defectos, etc., y emplea métodos que posibilitan conservar y transferir el conocimiento adquirido durante la ejecución de acciones de mejora.

Las técnicas TPM contribuyen a crear una nueva actitud ante los problemas. El pilar mejoras enfocadas permite estudiar y conocer las causas profundas de los problemas, confirmando la validez de las hipótesis observando directamente el sitio de trabajo. Esta forma de estudio ayuda a incrementar el conocimiento producto a través de la reflexión sobre los posibles fenómenos que producen la avería y su posterior verificación en los equipos, procesos y oficinas.

Algunos de los medios empleados por el TPM para la conservación y generación de conocimiento son:

Aprendizaje a través del análisis y solución de problemas. El aprendizaje empieza con individuos a los que se les ha concedido poder para identificar y resolver problemas independientemente ya que estos poseen un claro sentido de los objetivos de la fábrica.

Transferencia de conocimiento. Compartir el conocimiento a través de procedimientos como las Lecciones de un Punto (LUP) o One Point Lessons. Esta clase de procedimientos se emplean para recoger el conocimiento generado en planta a través del trabajo de rutina y transferirlo a otras personas que podrían utilizarlo para la mejora de su trabajo.

Educación y formación. Formación intensa para el conocimiento de los procesos, equipos, materias primas empleados en el proceso de producción. La capacitación, el desarrollo de la persona y la aplicación del conocimiento adquirido son la base fundamental del proceso de transformación de la organización. El TPM requiere y emplea modelos de autoformación y el trabajo práctico en el puesto de trabajo. Estos sistemas de educación son más eficaces en la transferencia del conocimiento y generan un mayor nivel de motivación.

Diagnóstico de procesos TPM. Reflexión permanente sobre el grado de avance del TPM a través de auditorias de progreso de cada uno de los pilares y pasos, sesiones de diálogo y encuentros para compartir experiencias adquiridas.

Puesta en marcha del TPM. La implantación del TPM se fundamenta en el aprendizaje a través de líneas piloto. Cada experiencia piloto es seguida en profundidad para identificar la mayor cantidad de conocimiento en su avance y

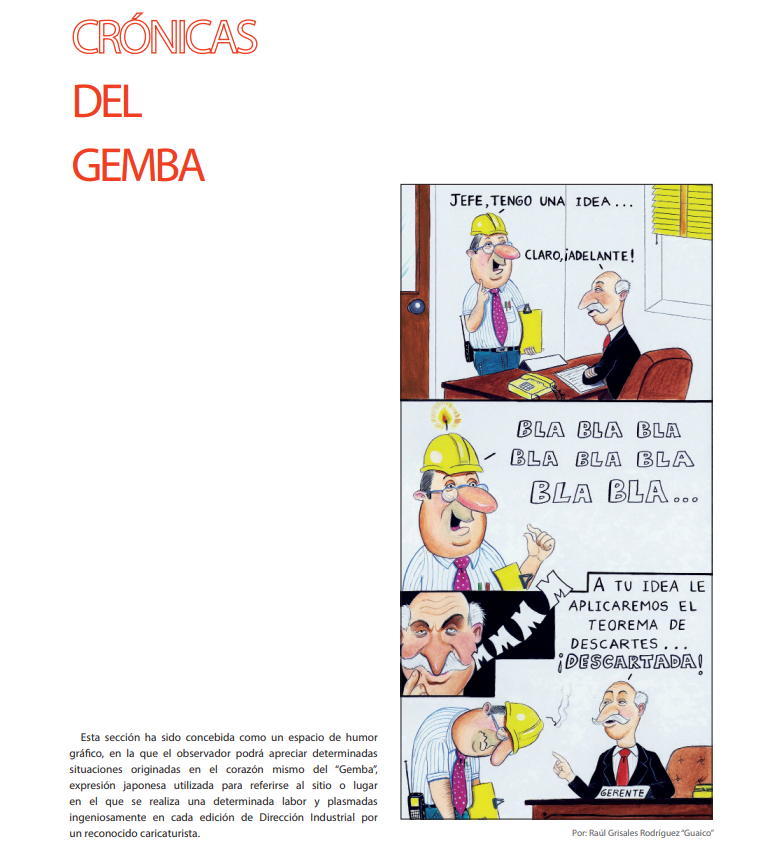

Humor desde el Gemba